一般社団法人日本パン研究所技術研究所では、AIB(米国製パン研究所)とライセンス契約を結び、AIBフードセーフティ(GMP)指導・監査システムを日本へ導入し、依頼施設の食品安全管理体制の強化・徹底を支援する活動を行っております。

AIBとはAmerican Institute of Baking(米国製パン研究所)の頭文字になります。

AIBはアメリカ国内の製パンや製粉メーカーの技術者育成機関として1919年から技術者育成機関としての活動を開始しています。

しかしながら、その後のアメリカ国内の社会情勢の変化を受けて、製パン、製粉メーカーより食品安全の対策も求められるようになり、 1945年フードセーフティ部を設立し製造現場の監査活動を開始しました。 日本国内では2001年から日本パン技術研究所によって監査が実施されております。

監査先の企業様より食の安心・安全の取り組みとしてご紹介いただいています。(以下50音順)

長野県の信州ハム株式会社さまは、検査で高い評価をうけたことが 日本経済新聞に掲載されました。

現在では、全世界でAIBのフードセーフティ監査が利用されております。

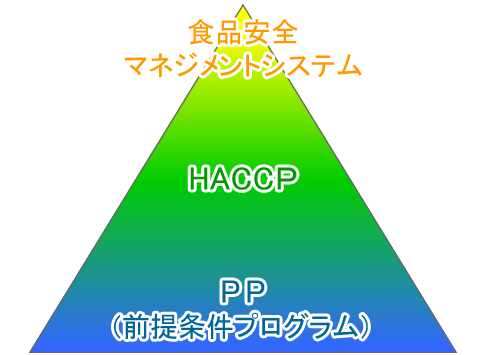

AIB監査では、PP=Prerequisite Program(前提条件プログラム)を重点的に現場を検査します。

世界の様々な法規やガイドラインを基にして作成したAIB国際検査統合基準に則って検査は進められます。

とにかく現場重視!

完成度の高い食品安全対策プログラムが存在しても適切に実行されていなければ、危害の予防措置は十分ではありません。

AIB監査は、現場中心の検査を行い危害の元凶を探って改善策を提案します。

実際的!(解り易く取組み易い)

◆物資保管するエリアでは、なぜ壁際から離して保管することを推奨しているのか?

→壁際の点検が困難だと、屋外から侵入してきた有害生物(ネズミやゴキブリなど)に繁殖可能な場所を提供しまうため。

◆シフターやストレーナーの残渣の点検はなぜ行うのか?

→素早く設備や原料内部の異常を感知し、早急な対策が可能になる

◆製造現場内の清掃を行う目的は?

→製造現場内の見た目を良くする為に清掃を行うのではなく、有害生物の繁殖を防ぐ為、異物混入を防ぐ為に清掃を行います。

このような作業基準の設定が食品安全を守るための根拠に基づいており、明確なので従業員が納得して行動に移すことができます。

統合基準は5部(5カテゴリー)構成です。

1.作業方法と従業員規範

現場における食品を安全に取り扱うための作業環境、手順、および従業員規範の遵守などについて点検します。

2.食品安全のためのメンテナンス

有害生物、微生物、異物対策のための清掃活動に効果的な施設や設備の構造、および保守管理の状況について点検します。

3.清掃活動

計画された清掃の頻度や清掃方法と現場の状況を照らし合わせ、清掃状況を点検します。また、清掃に関わる薬品や道具の管理について点検します。

4.IPM(総合的有害生物管理)

施設内の有害生物の活動のモニタリング、有害生物防除の効果、有害生物駆除剤の適切な使用、および管理状況について点検します。

5.前提条件と食品安全衛生プログラムの妥当性

食品安全衛生管理のための必要文書を現場の状態と照らし合わせ、プログラムの妥当性を点検します。

上記の基準(要求事項)を基に、製造現場内を徹底的に検査し問題を見つけ出し、改善を進めるお手伝いをするのがAIB監査です。

強固な食品安全管理サイクルの確立

また、AIBフードセーフティ監査システムでは、工場のメンバーがチームを組んで自主的な検査を実施することを要求しています。 この自主検査によって施設における食品への危害を発見し、改善計画を立て、是正処置を執り行い危害を排除するサイクルを繰り返すことで、 食品安全レベルの維持・向上を図ることができます。